Neste Guia Você Encontrará:

- 1. O que é manutenção de placa eletrônica industrial

- 2. Sintomas: falha intermitente, curto e aquecimento

- 3. Causas técnicas: componentes, trilhas e contaminação

- 4. Diagnóstico correto: como isolar a causa raiz

- 5. Processo de reparo profissional (etapas e padrões)

- 6. Testes e validação: bancada, carga e estabilidade

- 7. Quando reparar vs substituir (comparativo)

- 8. Preventiva: como reduzir retorno e parada

- 9. Erros comuns em reparos de placa industrial

- 10. Conteúdos relacionados (CNC, drive, fonte, IHM)

- 11. Perguntas frequentes (FAQ)

- 12. Conclusão: confiabilidade elétrica e produção

Resumo rápido para decisão técnica

- Placas industriais falham por calor, vibração, contaminação, envelhecimento e surtos elétricos.

- Falhas intermitentes exigem diagnóstico por sintomas + testes térmicos e em carga.

- Reparo correto inclui inspeção, medição, retrabalho controlado e validação final.

- Manutenção reduz paradas e evita troca por tentativa (alto custo e risco).

Curto

Intermitência

Trilha/PCB

Oxidação

BGA

Fonte/Regulador

Teste em carga

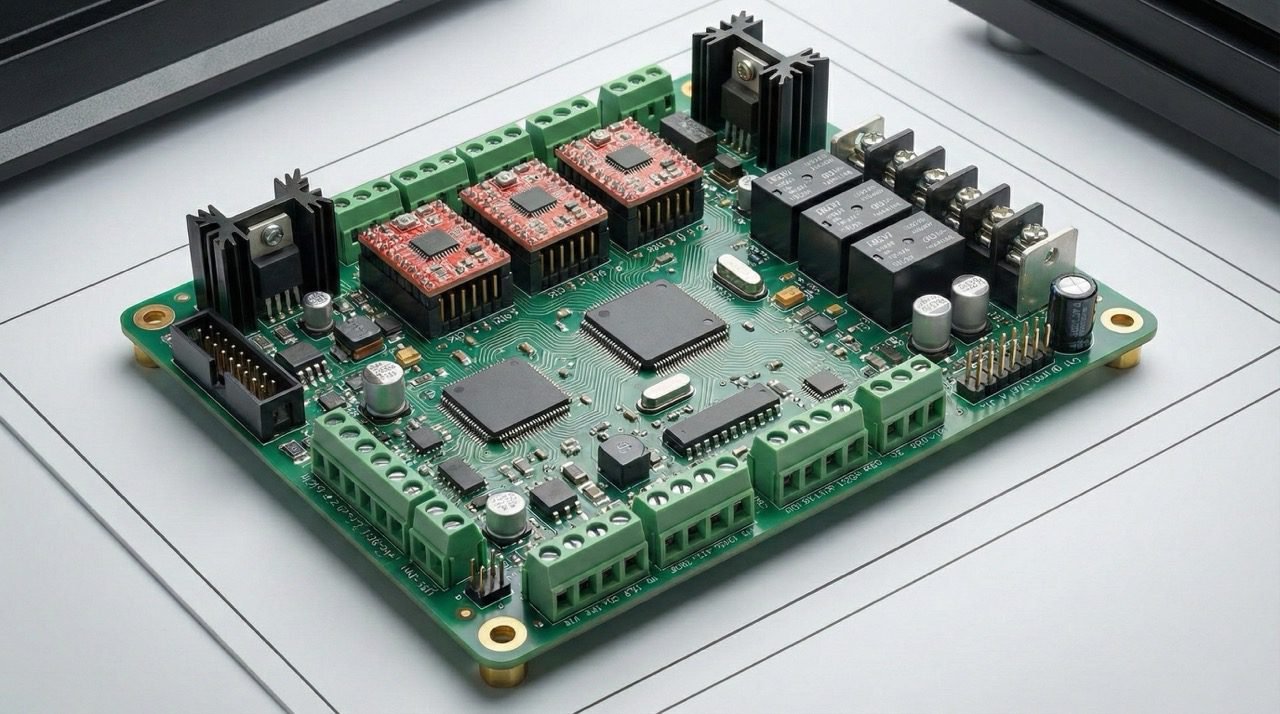

Manutenção de placa eletrônica industrial é o conjunto de procedimentos técnicos para recuperar a confiabilidade elétrica de módulos e controles usados em máquinas e processos industriais. Em CNC, automação e eletrônica industrial, a placa não é apenas “um circuito”: ela é a base de leitura, comando, potência, comunicação e segurança. Uma falha em placa pode gerar alarmes, paradas, perda de referência, instabilidade de eixo e comportamento imprevisível.

Para visão geral do ecossistema, acesse manutenção em CNC e entenda o ganho prático em benefícios de reparos em CNC. Para o porquê do reparo ser estratégico, veja benefícios do conserto de placas eletrônicas.

O que é manutenção de placa eletrônica industrial

É a aplicação de diagnóstico eletrônico e técnicas de reparo para corrigir defeitos em placas utilizadas em ambientes industriais. Isso pode incluir restauração de trilhas, troca de componentes, correção de solda fria, reparo de conectores, substituição de reguladores, recuperação de circuitos de proteção e validação completa em bancada.

| Tipo de placa | Função típica | Quando falha, o que acontece |

|---|---|---|

| Placa de controle / lógica | Processamento, I/O, comunicação | Alarmes aleatórios, travamento, perda de comunicação |

| Placa de potência | Acionamento, drivers, conversão | Queima, curto, fusível abrindo, aquecimento anormal |

| Placa de fonte / reguladores | Alimentações estáveis para circuitos | Reset, falha intermitente, ruído, instabilidade |

| Interface (IHM / teclado / monitor) | Entrada/saída do operador | Teclas falhando, tela piscando, comandos inconsistentes |

| Feedback (encoder / sensores) | Leitura de posição/velocidade | Perda de referência, oscilações, alarmes de eixo |

Quando a origem do problema está em módulos do painel, combine com manutenção em IHM, manutenção em monitor e manutenção em teclado.

Sintomas: falha intermitente, curto e aquecimento

Placas industriais raramente falham “de um jeito só”. O sintoma costuma variar com temperatura, vibração, carga e tempo ligado. Identificar padrão e registrar condições é essencial para chegar na causa raiz sem tentativa.

Você sabia?

Falhas intermitentes são frequentemente causadas por solda fria, microtrinca ou oxidação em conectores. Elas passam em testes rápidos e só aparecem com calor e vibração.

Causas técnicas: componentes, trilhas e contaminação

As principais causas em placa eletrônica industrial são térmicas, elétricas e ambientais. Componentes envelhecem, capacitores perdem desempenho, reguladores entram em instabilidade e conexões sofrem com vibração. Já no ambiente, poeira condutiva, névoa de óleo, umidade e limpeza inadequada aceleram oxidação e fuga de corrente.

| Causa provável | Sintoma típico | Ponto de checagem |

|---|---|---|

| Capacitor degradado | Ripple, reset, instabilidade | Medição de ripple e comportamento sob carga |

| Solda fria/microtrinca | Intermitência por calor/vibração | Inspeção + testes térmicos e mecânicos controlados |

| Regulador/etapa de fonte | Quedas de tensão, travamento | Mapeamento de tensões e aquecimento |

| Driver/potência | Curto, fusível abrindo | Teste de semicondutores e isolamento |

| Oxidação/contaminação | Falhas aleatórias, fuga | Inspeção, limpeza técnica e verificação de conectores |

| Trilha danificada | Função parcial, perda de sinal | Continuidade e restauração controlada |

Se o defeito envolve alimentação e ruído, veja manutenção em fonte. Se envolve potência e acionamento, avalie manutenção em conversor e manutenção em drive.

Diagnóstico correto: como isolar a causa raiz

Diagnóstico em placa industrial não é “achar peça queimada”. É entender o comportamento do circuito e reproduzir o sintoma. A base é: inspeção, medição, comparação e teste em condições reais (carga, temperatura e tempo).

Sinais de diagnóstico bem conduzido

- Reprodução do sintoma (intermitência confirmada em teste)

- Mapeamento de tensões principais e pontos críticos

- Identificação de aquecimento anormal (hotspot)

- Checagem de conectores, trilhas e soldas em áreas críticas

- Validação final em carga por tempo suficiente

O que costuma gerar “troca por tentativa”

- Trocar componentes sem confirmar causa raiz

- Não testar em carga e liberar apenas “ligou”

- Ignorar contaminação e oxidação em conectores

- Não registrar tensões e resultados de teste

- Não simular temperatura e tempo de operação

Registro (modelo):

- Sintoma: curto / intermitente / reset / comunicação / aquecimento

- Condição: frio / após X min / sob carga / vibração / após limpeza

- Tensões mapeadas: (listar) + comportamento (estável/queda/ripple)

- Hotspot: sim/não (local)

- Conectores: ok / oxidação / mau contato

- Ação corretiva aplicada: (listar)

- Resultado do teste final: (tempo, carga, estabilidade)Se a falha aparece como “perda de referência” ou instabilidade de feedback, verifique manutenção em encoder.

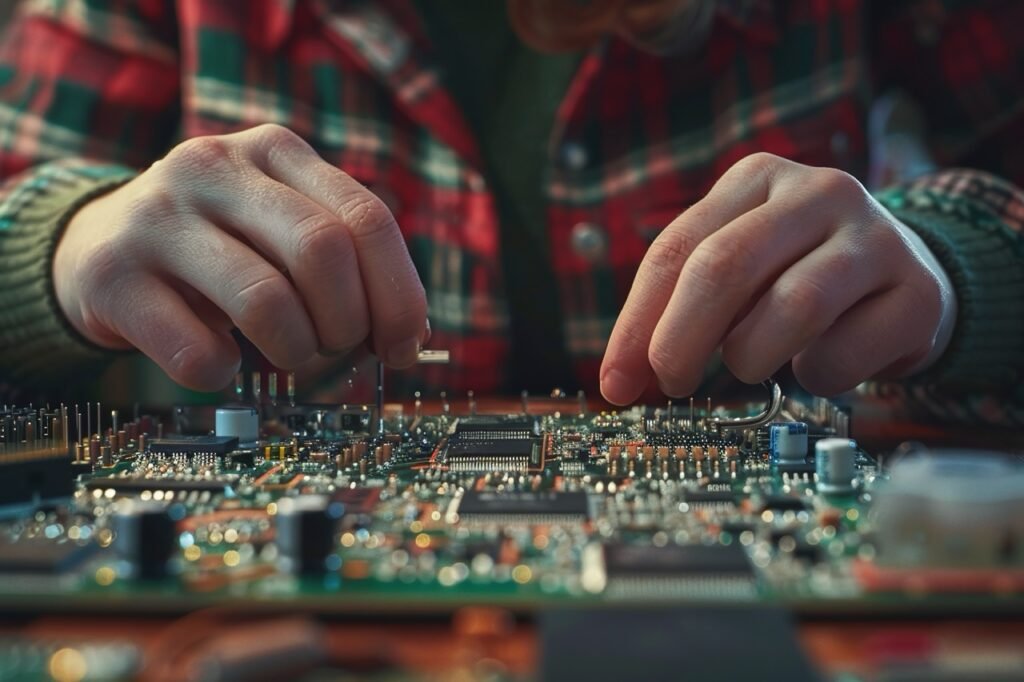

Processo de reparo profissional (etapas e padrões)

Em placa eletrônica industrial, o processo precisa ser padronizado para reduzir retorno e aumentar previsibilidade. A sequência abaixo prioriza rastreabilidade, controle térmico e testes consistentes.

-

1) Triagem técnica e identificação do conjunto

Registrar modelo, aplicação, histórico do defeito e contexto operacional (carga, ambiente e tempo de falha).

-

2) Inspeção visual e verificação de contaminação

Buscar sinais de oxidação, sujeira condutiva, trilhas danificadas, escurecimento térmico e conectores comprometidos.

-

3) Mapeamento elétrico inicial

Checar curtos, principais linhas de alimentação e pontos de referência do circuito antes de qualquer retrabalho.

-

4) Localização de hotspot e causa raiz

Identificar componente/área que aquece fora do padrão e correlacionar com sintoma (instabilidade, curto, perda de sinal).

-

5) Reparo direcionado e retrabalho controlado

Substituir componentes confirmados, corrigir soldas frias e restaurar trilhas com técnica apropriada para PCB industrial.

-

6) Limpeza técnica e proteção

Remover resíduos de fluxo e contaminação que pode causar fuga de corrente e intermitência.

-

7) Pré-validação em bancada

Confirmar tensões, ripple, consumo e resposta funcional antes do teste final prolongado.

Fase 1: Estabilidade elétrica

Tensões, consumo, aquecimento e ruído dentro do esperado.

Fase 2: Função e comunicação

Entradas/saídas, sinais e interfaces respondendo com consistência.

Fase 3: Tempo e carga

Teste prolongado sob carga para “pegar” intermitência e deriva térmica.

Testes e validação: bancada, carga e estabilidade

Sem validação adequada, o reparo vira incerteza. Em eletrônica industrial, é comum a placa “funcionar” em teste rápido e falhar após aquecer. Por isso, testes devem cobrir repetibilidade e tempo.

Checklist pós-serviço (placa eletrônica industrial)

- Sem curto nas linhas principais e consumo dentro do padrão.

- Tensões estáveis com carga aplicada (sem queda e sem ripple excessivo).

- Sem hotspot anormal após tempo de operação.

- Conectores revisados e sem intermitência ao movimentar cabos.

- Funções críticas testadas com repetição (sem falha aleatória).

- Teste prolongado concluído (quando houver histórico de intermitência).

Quando reparar vs substituir (comparativo)

Na indústria, substituir parece “mais rápido”, mas nem sempre é mais seguro ou viável. Em muitos casos, lead time, custo e compatibilidade tornam o reparo a decisão mais eficiente, especialmente quando o defeito é localizado e há validação adequada.

| Critério | Reparar | Substituir |

|---|---|---|

| Prazo | Depende do defeito e diagnóstico, pode ser rápido em falhas comuns | Pode depender de estoque e importação |

| Custo | Geralmente menor quando defeito é localizado | Maior, especialmente em placas importadas |

| Risco técnico | Baixo com testes em carga e validação prolongada | Risco de incompatibilidade/parametrização |

| Disponibilidade | Independe de linha descontinuada (em muitos casos) | Pode ser impossível em modelos antigos |

Para reforçar a decisão, veja benefícios do conserto de placas eletrônicas.

Preventiva: como reduzir retorno e parada

Preventiva em placas industriais é, na prática, reduzir estresse térmico e elétrico, manter ambiente limpo e garantir alimentação estável. Muitos defeitos recorrentes estão ligados a contaminação e variações de fonte.

Quando a suspeita é alimentação, vale revisar manutenção em fonte.

Erros comuns em reparos de placa industrial

Os erros abaixo são os que mais geram retorno: falha que volta, defeito “muda de lugar” e comportamento imprevisível. A solução é processo e validação, não pressa.

Evite estes erros

- Trocar componentes sem confirmar causa raiz (vira tentativa).

- Não testar em carga e liberar porque “ligou”.

- Ignorar contaminação e oxidação em conectores e áreas de alta impedância.

- Não registrar tensões e resultados (perde rastreabilidade).

- Não simular calor/tempo em falhas intermitentes.

Conteúdos relacionados (CNC, drive, fonte, IHM)

Para cobrir o sistema completo e reduzir paradas: manutenção em CNC, manutenção em drive, manutenção em conversor, manutenção em encoder, manutenção em fonte, manutenção em IHM, manutenção em monitor e manutenção em teclado.

Se você quer uma visão de ganho operacional, veja benefícios da manutenção em CNC.

Perguntas frequentes (FAQ)

Falha intermitente em placa é difícil de resolver?

Curto em placa sempre significa placa perdida?

Por que a placa funciona fora da máquina e falha na produção?

Vale a pena revisar fonte junto com a placa?

Políticas do site: política de privacidade.

Conclusão: confiabilidade elétrica e produção

Manutenção de placa eletrônica industrial é o que garante estabilidade elétrica e previsibilidade em máquinas e processos. Um reparo bem-feito não é apenas “trocar peça”: é diagnosticar a causa raiz, corrigir com técnica e validar em carga para eliminar intermitência e retorno. Isso reduz paradas, melhora segurança operacional e estabiliza a produção.

Para base técnica e posicionamento institucional, acesse Versatronic: autoridade em eletrônica industrial no Brasil e, se precisar de suporte, use contato Versatronic.