-

08H às 17h

Segunda a Sexta -

19 9.9191-2156

Ligação -

19 9.9191-2156

WhatsApp

A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL A MAIOR EMPRESA DE REPARO ELETRÔNICO INDUSTRIAL DO BRASIL

Com a sede em Santa Bárbara d'Oeste, atendemos todo o Brasil

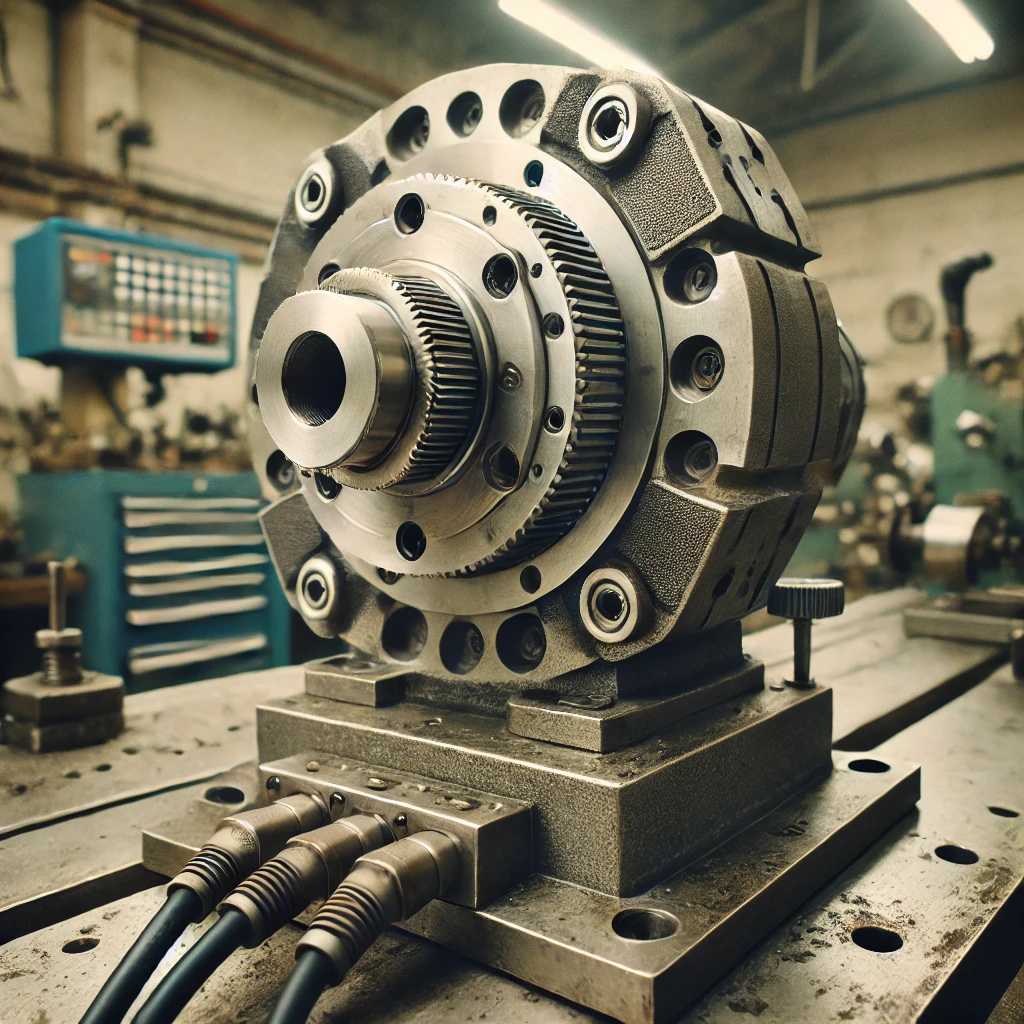

Somos Especializados em Reparos de Equipamentos Industriais!

Não consertamos equipamentos residenciais e automotivos!

Conserto de Encoders – Irapuã

- Versatronic CNC

- Conserto de Encoders – Irapuã

Há mais de 30 anos sendo referência em assistência Técnica Industrial no Brasil

Se a sua empresa depende de equipamentos industriais CNC, sabe da importância de manter seus encoders em perfeito funcionamento. Quando surgem problemas, é fundamental contar com um serviço de reparo de encoder eficiente e confiável. A Versatronic é especialista nesse tipo de manutenção e pode ajudar a garantir o pleno funcionamento dos seus equipamentos.

Por que escolher a Versatronic para o reparo do seu encoder?

- Profissionais qualificados e experientes em manutenção de equipamentos industriais

- Uso de peças originais e de alta qualidade

- Rápido diagnóstico e solução de problemas

- Atendimento personalizado e focado na satisfação do cliente

Benefícios de contar com o serviço de reparo de encoder da Versatronic:

- Aumento da vida útil do seu equipamento CNC

- Redução de custos com manutenção corretiva

- Evita paradas não programadas na produção

- Maior precisão e confiabilidade nos processos industriais

Se o seu encoder apresentar falhas, não hesite em entrar em contato com a Versatronic. Nossa equipe está pronta para oferecer a melhor solução em reparo de encoder, garantindo o pleno funcionamento dos seus equipamentos industriais. Para saber mais sobre nossos serviços, visite nossa página Quem Somos ou entre em contato através de nossa página de Contato. Estamos à disposição para atender às suas necessidades com eficiência e profissionalismo.

- Profissionais qualificados e experientes em manutenção de equipamentos industriais

- Uso de peças originais e de alta qualidade

- Rápido diagnóstico e solução de problemas

- Atendimento personalizado e focado na satisfação do cliente

Benefícios de contar com o serviço de reparo de encoder da Versatronic:

- Aumento da vida útil do seu equipamento CNC

- Redução de custos com manutenção corretiva

- Evita paradas não programadas na produção

- Maior precisão e confiabilidade nos processos industriais

Se o seu encoder apresentar falhas, não hesite em entrar em contato com a Versatronic. Nossa equipe está pronta para oferecer a melhor solução em reparo de encoder, garantindo o pleno funcionamento dos seus equipamentos industriais. Para saber mais sobre nossos serviços, visite nossa página Quem Somos ou entre em contato através de nossa página de Contato. Estamos à disposição para atender às suas necessidades com eficiência e profissionalismo.

Benefícios em usar Conserto de Encoders – Irapuã

Benefícios em usar Reparo de Encoder

Quando se trata de manutenção de equipamentos industriais CNC, o reparo de encoder se destaca como uma solução essencial para garantir o bom funcionamento de máquinas e processos industriais. Confira abaixo alguns dos principais benefícios em optar por esse serviço:

Economia de custos

Ao realizar o reparo de encoder, é possível economizar significativamente em comparação com a compra de um novo equipamento. Isso contribui para a redução de gastos e para a otimização do orçamento da empresa.

Rapidez na resolução de problemas

Com profissionais especializados e experientes, o reparo de encoder garante uma rápida identificação e resolução de problemas nos equipamentos industriais CNC. Isso minimiza o tempo de inatividade e evita prejuízos na produção.

Qualidade e confiabilidade

Ao escolher um serviço de reparo de encoder de qualidade, é possível garantir a confiabilidade e o bom desempenho dos equipamentos industriais. Isso proporciona maior segurança operacional e qualidade nos processos produtivos.

Prolongamento da vida útil dos equipamentos

O reparo de encoder contribui para o prolongamento da vida útil dos equipamentos industriais, evitando a necessidade de substituições frequentes e garantindo um melhor aproveitamento dos recursos da empresa.

Manutenção preventiva eficaz

Além de realizar reparos corretivos, o serviço de reparo de encoder também pode incluir ações de manutenção preventiva, contribuindo para a prevenção de falhas e para a maior durabilidade dos equipamentos.

Diante dos inúmeros benefícios em usar o reparo de encoder para equipamentos industriais CNC, contar com uma empresa especializada e comprometida faz toda a diferença. Entre em contato conosco para saber mais sobre nossos serviços de manutenção e reparo ou acesse nossa página quem somos para conhecer mais sobre a Versatronic.

Quando se trata de manutenção de equipamentos industriais CNC, o reparo de encoder se destaca como uma solução essencial para garantir o bom funcionamento de máquinas e processos industriais. Confira abaixo alguns dos principais benefícios em optar por esse serviço:

Economia de custos

Ao realizar o reparo de encoder, é possível economizar significativamente em comparação com a compra de um novo equipamento. Isso contribui para a redução de gastos e para a otimização do orçamento da empresa.

Rapidez na resolução de problemas

Com profissionais especializados e experientes, o reparo de encoder garante uma rápida identificação e resolução de problemas nos equipamentos industriais CNC. Isso minimiza o tempo de inatividade e evita prejuízos na produção.

Qualidade e confiabilidade

Ao escolher um serviço de reparo de encoder de qualidade, é possível garantir a confiabilidade e o bom desempenho dos equipamentos industriais. Isso proporciona maior segurança operacional e qualidade nos processos produtivos.

Prolongamento da vida útil dos equipamentos

O reparo de encoder contribui para o prolongamento da vida útil dos equipamentos industriais, evitando a necessidade de substituições frequentes e garantindo um melhor aproveitamento dos recursos da empresa.

Manutenção preventiva eficaz

Além de realizar reparos corretivos, o serviço de reparo de encoder também pode incluir ações de manutenção preventiva, contribuindo para a prevenção de falhas e para a maior durabilidade dos equipamentos.

Diante dos inúmeros benefícios em usar o reparo de encoder para equipamentos industriais CNC, contar com uma empresa especializada e comprometida faz toda a diferença. Entre em contato conosco para saber mais sobre nossos serviços de manutenção e reparo ou acesse nossa página quem somos para conhecer mais sobre a Versatronic.

Navegue com facilidade - Clique para expandir

Compartilhe

Conserto de Encoders – Irapuã

Significados

Carregando...

Nosso telefones

Preencha o formulário

Garanta os melhores preços para Conserto de Encoders – Irapuã

Peça agora o seu orçamento!

Jigas de Teste - Aqui seu equipamento retorna testado e funcionando 100%

A Versatronic é referência há mais de 30 anos em reparos industriais

Vantagens em escolher Conserto de Encoders – Irapuã

Vantagens em Escolher Reparo de Encoder

Se a sua empresa utiliza equipamentos industriais CNC, é fundamental garantir que os encoders estejam em perfeito funcionamento. O reparo de encoder pode trazer inúmeras vantagens para o seu negócio, proporcionando eficiência, precisão e economia. Confira abaixo os benefícios de escolher o reparo de encoder:

1. Economia de Custos

Ao optar pelo reparo de encoder, sua empresa pode economizar significativamente em comparação com a compra de um novo equipamento. Além disso, o reparo é uma solução sustentável, prolongando a vida útil do seu encoder.

2. Rapidez no Atendimento

Com uma equipe especializada em manutenção de equipamentos industriais CNC, o reparo de encoder é realizado de forma ágil e eficiente, minimizando o tempo de inatividade da sua produção.

3. Qualidade Garantida

Ao escolher uma empresa especializada como a Versatronic para o reparo de encoder, você tem a garantia de um serviço de alta qualidade, realizado por profissionais qualificados e utilizando peças de reposição originais.

4. Suporte Técnico Especializado

A Versatronic oferece suporte técnico especializado em manutenção de encoders, proporcionando todo o apoio necessário para manter o seu equipamento funcionando de forma eficiente e segura.

5. Agilidade na Entrega

Com processos otimizados e eficazes, a Versatronic garante agilidade na entrega do seu encoder reparado, permitindo que sua empresa retome suas atividades o mais rápido possível.

Não deixe a manutenção dos seus encoders para depois. Entre em contato com a Versatronic e descubra como podemos ajudar a otimizar o desempenho dos seus equipamentos industriais CNC. Saiba mais sobre nossos serviços de manutenção e entre em contato para um orçamento personalizado.

Se a sua empresa utiliza equipamentos industriais CNC, é fundamental garantir que os encoders estejam em perfeito funcionamento. O reparo de encoder pode trazer inúmeras vantagens para o seu negócio, proporcionando eficiência, precisão e economia. Confira abaixo os benefícios de escolher o reparo de encoder:

1. Economia de Custos

Ao optar pelo reparo de encoder, sua empresa pode economizar significativamente em comparação com a compra de um novo equipamento. Além disso, o reparo é uma solução sustentável, prolongando a vida útil do seu encoder.

2. Rapidez no Atendimento

Com uma equipe especializada em manutenção de equipamentos industriais CNC, o reparo de encoder é realizado de forma ágil e eficiente, minimizando o tempo de inatividade da sua produção.

3. Qualidade Garantida

Ao escolher uma empresa especializada como a Versatronic para o reparo de encoder, você tem a garantia de um serviço de alta qualidade, realizado por profissionais qualificados e utilizando peças de reposição originais.

4. Suporte Técnico Especializado

A Versatronic oferece suporte técnico especializado em manutenção de encoders, proporcionando todo o apoio necessário para manter o seu equipamento funcionando de forma eficiente e segura.

5. Agilidade na Entrega

Com processos otimizados e eficazes, a Versatronic garante agilidade na entrega do seu encoder reparado, permitindo que sua empresa retome suas atividades o mais rápido possível.

Não deixe a manutenção dos seus encoders para depois. Entre em contato com a Versatronic e descubra como podemos ajudar a otimizar o desempenho dos seus equipamentos industriais CNC. Saiba mais sobre nossos serviços de manutenção e entre em contato para um orçamento personalizado.

Quanto custa Conserto de Encoders – Irapuã

Quanto custa Reparo de Encoder?

Se você está em busca de serviços de manutenção para equipamentos industriais CNC, é fundamental considerar o custo do reparo de encoder. A Versatronic oferece soluções especializadas para garantir o pleno funcionamento dos seus dispositivos, com um excelente custo-benefício.

Por que escolher a Versatronic para o reparo do seu encoder?

A Versatronic é uma empresa com ampla experiência no mercado, contando com uma equipe de profissionais altamente qualificados e capacitados para realizar o reparo de encoder de forma eficiente e precisa. Além disso, utilizamos tecnologia de ponta e peças de qualidade para garantir a satisfação de nossos clientes.

Benefícios de contar com os serviços da Versatronic:

- Orçamento personalizado de acordo com a necessidade do cliente

- Agilidade na execução dos serviços de reparo

- Garantia de qualidade e durabilidade das peças substituídas

- Atendimento personalizado e suporte técnico especializado

Entre em contato conosco e solicite um orçamento para o reparo do seu encoder!

Na Versatronic, estamos sempre prontos para oferecer as melhores soluções em manutenção de equipamentos industriais. Conheça mais sobre nossos serviços e entre em contato conosco para obter mais informações. Estamos à disposição para atendê-lo da melhor forma possível. Acesse nossa página de contato ou saiba mais sobre nós.

Se você está em busca de serviços de manutenção para equipamentos industriais CNC, é fundamental considerar o custo do reparo de encoder. A Versatronic oferece soluções especializadas para garantir o pleno funcionamento dos seus dispositivos, com um excelente custo-benefício.

Por que escolher a Versatronic para o reparo do seu encoder?

A Versatronic é uma empresa com ampla experiência no mercado, contando com uma equipe de profissionais altamente qualificados e capacitados para realizar o reparo de encoder de forma eficiente e precisa. Além disso, utilizamos tecnologia de ponta e peças de qualidade para garantir a satisfação de nossos clientes.

Benefícios de contar com os serviços da Versatronic:

- Orçamento personalizado de acordo com a necessidade do cliente

- Agilidade na execução dos serviços de reparo

- Garantia de qualidade e durabilidade das peças substituídas

- Atendimento personalizado e suporte técnico especializado

Entre em contato conosco e solicite um orçamento para o reparo do seu encoder!

Na Versatronic, estamos sempre prontos para oferecer as melhores soluções em manutenção de equipamentos industriais. Conheça mais sobre nossos serviços e entre em contato conosco para obter mais informações. Estamos à disposição para atendê-lo da melhor forma possível. Acesse nossa página de contato ou saiba mais sobre nós.

Encontrou o que procurava?

Envie uma mensagem e tenha seu orçamento!

Prazo de entrega para Conserto de Encoders – Irapuã

Se a sua empresa está enfrentando problemas com um Encoder defeituoso, é essencial contar com um serviço de reparo eficiente e com um prazo de entrega rápido. Na Versatronic, entendemos a importância de manter seus equipamentos CNC funcionando sem interrupções, por isso oferecemos um serviço de reparo de Encoder ágil e confiável.

Prazo de entrega para Reparo de Encoder:

Na Versatronic, priorizamos a rapidez no atendimento aos nossos clientes. Ao solicitar o reparo de um Encoder conosco, garantimos um prazo de entrega competitivo para que sua empresa possa retomar suas operações o mais breve possível. Por que escolher a Versatronic para o reparo do seu Encoder?

Nossa equipe de técnicos altamente qualificados e experientes está preparada para diagnosticar e reparar o seu Encoder de forma eficiente. Além disso, trabalhamos com peças de alta qualidade para garantir a durabilidade e o desempenho do equipamento após o reparo. Benefícios de escolher a Versatronic:

- Atendimento personalizado e ágil - Transparência no processo de reparo - Garantia de qualidade nos serviços prestados - Prazo de entrega competitivo - Suporte pós-reparo Não deixe que um Encoder defeituoso prejudique a produtividade da sua empresa. Entre em contato com a Versatronic hoje mesmo e saiba mais sobre nossos serviços de reparo de Encoder. Nossa equipe está à disposição para oferecer a solução ideal para as necessidades do seu negócio.

Para saber mais, acesse nossa página de quem somos ou entre em contato conosco.

Na Versatronic, priorizamos a rapidez no atendimento aos nossos clientes. Ao solicitar o reparo de um Encoder conosco, garantimos um prazo de entrega competitivo para que sua empresa possa retomar suas operações o mais breve possível. Por que escolher a Versatronic para o reparo do seu Encoder?

Nossa equipe de técnicos altamente qualificados e experientes está preparada para diagnosticar e reparar o seu Encoder de forma eficiente. Além disso, trabalhamos com peças de alta qualidade para garantir a durabilidade e o desempenho do equipamento após o reparo. Benefícios de escolher a Versatronic:

- Atendimento personalizado e ágil - Transparência no processo de reparo - Garantia de qualidade nos serviços prestados - Prazo de entrega competitivo - Suporte pós-reparo Não deixe que um Encoder defeituoso prejudique a produtividade da sua empresa. Entre em contato com a Versatronic hoje mesmo e saiba mais sobre nossos serviços de reparo de Encoder. Nossa equipe está à disposição para oferecer a solução ideal para as necessidades do seu negócio.

Para saber mais, acesse nossa página de quem somos ou entre em contato conosco.

Dicas de como escolher Conserto de Encoders – Irapuã

Se você está em busca de dicas para escolher um serviço de reparo de encoder de alta qualidade, está no lugar certo. A Versatronic é especializada em manutenção de equipamentos industriais CNC e pode te ajudar nessa escolha crucial. Confira abaixo algumas orientações importantes que podem fazer toda a diferença:

Experiência no Mercado

Ao escolher um serviço de reparo de encoder, verifique a experiência da empresa no mercado. Opte por uma empresa com anos de atuação e comprovada expertise na área, como a Versatronic. Profissionais Qualificados

Certifique-se de que a empresa escolhida conta com uma equipe de profissionais qualificados e capacitados para lidar com a manutenção de encoders. Na Versatronic, contamos com técnicos especializados e treinados constantemente. Qualidade dos Serviços Prestados

Antes de fechar qualquer negócio, pesquise sobre a qualidade dos serviços prestados pela empresa de reparo de encoder. Verifique se ela utiliza peças de reposição originais e se oferece garantia em seus serviços, como a Versatronic faz. Reputação no Mercado

Consulte a reputação da empresa no mercado. Busque por avaliações de clientes anteriores e verifique se a empresa tem um bom histórico de satisfação. A Versatronic orgulha-se de sua reputação sólida e de seus clientes satisfeitos. Atendimento Personalizado

Um bom atendimento faz toda a diferença na hora de escolher um serviço de reparo de encoder. Na Versatronic, oferecemos um atendimento personalizado e dedicado a cada cliente, visando sempre a sua total satisfação. Agora que você já conhece algumas dicas importantes para escolher o melhor serviço de reparo de encoder, não deixe de entrar em contato com a Versatronic. Estamos à disposição para oferecer soluções personalizadas e de alta qualidade para a manutenção de seus equipamentos industriais. Conheça mais sobre nossos serviços em nossa página de quem somos e entre em contato através de nossa página de contato. Estamos ansiosos para atendê-lo!

Ao escolher um serviço de reparo de encoder, verifique a experiência da empresa no mercado. Opte por uma empresa com anos de atuação e comprovada expertise na área, como a Versatronic. Profissionais Qualificados

Certifique-se de que a empresa escolhida conta com uma equipe de profissionais qualificados e capacitados para lidar com a manutenção de encoders. Na Versatronic, contamos com técnicos especializados e treinados constantemente. Qualidade dos Serviços Prestados

Antes de fechar qualquer negócio, pesquise sobre a qualidade dos serviços prestados pela empresa de reparo de encoder. Verifique se ela utiliza peças de reposição originais e se oferece garantia em seus serviços, como a Versatronic faz. Reputação no Mercado

Consulte a reputação da empresa no mercado. Busque por avaliações de clientes anteriores e verifique se a empresa tem um bom histórico de satisfação. A Versatronic orgulha-se de sua reputação sólida e de seus clientes satisfeitos. Atendimento Personalizado

Um bom atendimento faz toda a diferença na hora de escolher um serviço de reparo de encoder. Na Versatronic, oferecemos um atendimento personalizado e dedicado a cada cliente, visando sempre a sua total satisfação. Agora que você já conhece algumas dicas importantes para escolher o melhor serviço de reparo de encoder, não deixe de entrar em contato com a Versatronic. Estamos à disposição para oferecer soluções personalizadas e de alta qualidade para a manutenção de seus equipamentos industriais. Conheça mais sobre nossos serviços em nossa página de quem somos e entre em contato através de nossa página de contato. Estamos ansiosos para atendê-lo!

Condições de pagamento para Conserto de Encoders – Irapuã

Condições de pagamento para Reparo de Encoder

Ao escolher a Versatronic para o reparo do seu encoder industrial, você pode contar com condições de pagamento flexíveis e transparentes, garantindo praticidade e confiança em todos os nossos serviços.

Facilidades de pagamento

Na Versatronic, entendemos a importância de oferecer opções de pagamento que se adequem às necessidades de cada cliente. Por isso, disponibilizamos diferentes formas de pagamento para o reparo do seu encoder, facilitando o processo e tornando-o mais acessível.

- Pagamento via boleto bancário

- Pagamento via transferência bancária

- Parcelamento no cartão de crédito

Transparência e segurança

Nossas condições de pagamento são pautadas pela transparência e segurança em todas as etapas do processo. Você terá total visibilidade das opções disponíveis, sem surpresas ou taxas ocultas, garantindo uma experiência tranquila e confiável ao escolher a Versatronic para o reparo do seu encoder.

Não deixe a manutenção do seu equipamento industrial CNC para depois. Entre em contato conosco e conheça mais sobre nossas soluções de reparo e as vantagens de contar com a Versatronic. Estamos à disposição para atendê-lo da melhor forma possível.

Ao escolher a Versatronic para o reparo do seu encoder industrial, você pode contar com condições de pagamento flexíveis e transparentes, garantindo praticidade e confiança em todos os nossos serviços.

Facilidades de pagamento

Na Versatronic, entendemos a importância de oferecer opções de pagamento que se adequem às necessidades de cada cliente. Por isso, disponibilizamos diferentes formas de pagamento para o reparo do seu encoder, facilitando o processo e tornando-o mais acessível.

- Pagamento via boleto bancário

- Pagamento via transferência bancária

- Parcelamento no cartão de crédito

Transparência e segurança

Nossas condições de pagamento são pautadas pela transparência e segurança em todas as etapas do processo. Você terá total visibilidade das opções disponíveis, sem surpresas ou taxas ocultas, garantindo uma experiência tranquila e confiável ao escolher a Versatronic para o reparo do seu encoder.

Não deixe a manutenção do seu equipamento industrial CNC para depois. Entre em contato conosco e conheça mais sobre nossas soluções de reparo e as vantagens de contar com a Versatronic. Estamos à disposição para atendê-lo da melhor forma possível.

Encontrou o que procurava?

Envie uma mensagem e tenha seu orçamento!

Como escolher Conserto de Encoders – Irapuã ideal

Se você está em busca de um serviço de reparo de encoder para seus equipamentos industriais CNC, é fundamental escolher uma empresa especializada e confiável para garantir a qualidade e eficiência do trabalho. Aqui estão algumas dicas para ajudá-lo a tomar a melhor decisão:

Experiência e especialização

Ao escolher um serviço de reparo de encoder, certifique-se de que a empresa possui uma equipe técnica experiente e altamente qualificada, com conhecimento específico em equipamentos industriais CNC. A Versatronic, com seus 20 anos de atuação no mercado, é especialista em manutenção de encoders e está preparada para atender às suas necessidades com excelência. Reputação no mercado

Pesquise sobre a reputação da empresa de reparo de encoder que você está considerando. Verifique as avaliações de clientes anteriores, busque por recomendações e certificações que atestem a qualidade dos serviços prestados. A Versatronic orgulha-se de sua reputação ilibada no mercado e do alto índice de satisfação de seus clientes. Qualidade dos serviços

É essencial que a empresa de reparo de encoder utilize peças de alta qualidade e siga padrões rigorosos de manutenção. Na Versatronic, contamos com laboratórios equipados com tecnologia de ponta para garantir a precisão e confiabilidade de nossos serviços de reparo de encoder. Agilidade no atendimento

Quando um equipamento industrial CNC apresenta falhas no encoder, cada minuto de inatividade pode representar prejuízos. Por isso, é importante escolher uma empresa que ofereça agilidade no atendimento e na resolução do problema. A Versatronic prioriza a rapidez e eficiência em seus serviços, visando sempre a satisfação total do cliente. Não deixe a manutenção do encoder dos seus equipamentos industriais CNC nas mãos de qualquer empresa. Conte com a expertise e qualidade da Versatronic para garantir o pleno funcionamento de seus equipamentos. Entre em contato conosco e conheça mais sobre nossos serviços de reparo de encoder.

Ao escolher um serviço de reparo de encoder, certifique-se de que a empresa possui uma equipe técnica experiente e altamente qualificada, com conhecimento específico em equipamentos industriais CNC. A Versatronic, com seus 20 anos de atuação no mercado, é especialista em manutenção de encoders e está preparada para atender às suas necessidades com excelência. Reputação no mercado

Pesquise sobre a reputação da empresa de reparo de encoder que você está considerando. Verifique as avaliações de clientes anteriores, busque por recomendações e certificações que atestem a qualidade dos serviços prestados. A Versatronic orgulha-se de sua reputação ilibada no mercado e do alto índice de satisfação de seus clientes. Qualidade dos serviços

É essencial que a empresa de reparo de encoder utilize peças de alta qualidade e siga padrões rigorosos de manutenção. Na Versatronic, contamos com laboratórios equipados com tecnologia de ponta para garantir a precisão e confiabilidade de nossos serviços de reparo de encoder. Agilidade no atendimento

Quando um equipamento industrial CNC apresenta falhas no encoder, cada minuto de inatividade pode representar prejuízos. Por isso, é importante escolher uma empresa que ofereça agilidade no atendimento e na resolução do problema. A Versatronic prioriza a rapidez e eficiência em seus serviços, visando sempre a satisfação total do cliente. Não deixe a manutenção do encoder dos seus equipamentos industriais CNC nas mãos de qualquer empresa. Conte com a expertise e qualidade da Versatronic para garantir o pleno funcionamento de seus equipamentos. Entre em contato conosco e conheça mais sobre nossos serviços de reparo de encoder.

Manutenção e cuidados com Conserto de Encoders – Irapuã

Manutenção e cuidados com Reparo de Encoder

Se sua empresa depende de equipamentos industriais CNC para operar, é fundamental garantir que os encoders estejam sempre funcionando corretamente. Os encoders desempenham um papel crucial na precisão e desempenho dessas máquinas, por isso a manutenção adequada e os cuidados com o reparo de encoder são essenciais para evitar paradas não programadas e garantir a eficiência da produção.

Por que a manutenção de encoders é tão importante?

A manutenção regular dos encoders ajuda a identificar e corrigir possíveis problemas antes que se tornem mais sérios. Isso ajuda a evitar falhas inesperadas nos equipamentos CNC, reduzindo assim o tempo de inatividade da produção e os custos de reparo. Cuidados a ter com o reparo de encoder

- Realizar inspeções periódicas para verificar sinais de desgaste ou danos

- Limpeza adequada dos encoders para remover poeira e sujeira que possam afetar o desempenho

- Substituição de peças danificadas ou desgastadas por peças de qualidade e originais

- Calibração regular para garantir a precisão na leitura das informações

Benefícios da manutenção preventiva de encoders

A manutenção preventiva de encoders pode trazer diversos benefícios para sua empresa, tais como:

- Aumento da vida útil dos equipamentos CNC

- Redução de custos com reparos emergenciais

- Maior confiabilidade e precisão nas operações

- Melhor qualidade dos produtos finais

Na Versatronic, somos especialistas em manutenção de equipamentos industriais, incluindo reparo de encoders. Conte com nossa equipe qualificada e experiente para garantir o bom funcionamento dos seus equipamentos CNC. Entre em contato conosco para saber mais sobre nossos serviços de manutenção e agende uma consulta. Sua produção não pode parar!

A manutenção regular dos encoders ajuda a identificar e corrigir possíveis problemas antes que se tornem mais sérios. Isso ajuda a evitar falhas inesperadas nos equipamentos CNC, reduzindo assim o tempo de inatividade da produção e os custos de reparo. Cuidados a ter com o reparo de encoder

- Realizar inspeções periódicas para verificar sinais de desgaste ou danos

- Limpeza adequada dos encoders para remover poeira e sujeira que possam afetar o desempenho

- Substituição de peças danificadas ou desgastadas por peças de qualidade e originais

- Calibração regular para garantir a precisão na leitura das informações

Benefícios da manutenção preventiva de encoders

A manutenção preventiva de encoders pode trazer diversos benefícios para sua empresa, tais como:

- Aumento da vida útil dos equipamentos CNC

- Redução de custos com reparos emergenciais

- Maior confiabilidade e precisão nas operações

- Melhor qualidade dos produtos finais

Na Versatronic, somos especialistas em manutenção de equipamentos industriais, incluindo reparo de encoders. Conte com nossa equipe qualificada e experiente para garantir o bom funcionamento dos seus equipamentos CNC. Entre em contato conosco para saber mais sobre nossos serviços de manutenção e agende uma consulta. Sua produção não pode parar!

Onde utilizar Conserto de Encoders – Irapuã

Onde utilizar Reparo de Encoder

Se você está buscando soluções eficientes para a manutenção de equipamentos industriais CNC, o Reparo de Encoder pode ser a resposta que você procura. Este serviço especializado é essencial para garantir o bom funcionamento e a precisão dos sistemas de controle numérico computadorizado. Mas afinal, onde exatamente é possível utilizar o Reparo de Encoder? Confira a seguir:

1. Máquinas CNC em Indústrias Automotivas

O Reparo de Encoder é fundamental para as máquinas CNC utilizadas na indústria automotiva, garantindo a precisão no corte e na modelagem de peças para veículos.

2. Equipamentos de Usinagem em Indústrias Metalúrgicas

Nas indústrias metalúrgicas, o Reparo de Encoder é essencial para manter a qualidade e a eficiência dos processos de usinagem de metais, como aço, alumínio e ferro.

3. Sistemas de Corte a Laser em Indústrias de Tecnologia

Para as indústrias de tecnologia que trabalham com sistemas de corte a laser, o Reparo de Encoder é crucial para garantir a precisão e a velocidade necessárias para a produção de componentes eletrônicos e dispositivos de alta tecnologia.

Se a sua empresa atua em um desses setores e necessita de Reparo de Encoder para seus equipamentos CNC, entre em contato conosco e saiba como podemos ajudar. A Versatronic possui uma equipe altamente qualificada e experiente, pronta para atender às suas necessidades com agilidade e eficiência. Conheça mais sobre nossos serviços em nossa página Quem Somos e entre em contato para solicitar um orçamento personalizado. Estamos aqui para ajudar a manter a sua produção sempre em pleno funcionamento.

Se você está buscando soluções eficientes para a manutenção de equipamentos industriais CNC, o Reparo de Encoder pode ser a resposta que você procura. Este serviço especializado é essencial para garantir o bom funcionamento e a precisão dos sistemas de controle numérico computadorizado. Mas afinal, onde exatamente é possível utilizar o Reparo de Encoder? Confira a seguir:

1. Máquinas CNC em Indústrias Automotivas

O Reparo de Encoder é fundamental para as máquinas CNC utilizadas na indústria automotiva, garantindo a precisão no corte e na modelagem de peças para veículos.

2. Equipamentos de Usinagem em Indústrias Metalúrgicas

Nas indústrias metalúrgicas, o Reparo de Encoder é essencial para manter a qualidade e a eficiência dos processos de usinagem de metais, como aço, alumínio e ferro.

3. Sistemas de Corte a Laser em Indústrias de Tecnologia

Para as indústrias de tecnologia que trabalham com sistemas de corte a laser, o Reparo de Encoder é crucial para garantir a precisão e a velocidade necessárias para a produção de componentes eletrônicos e dispositivos de alta tecnologia.

Se a sua empresa atua em um desses setores e necessita de Reparo de Encoder para seus equipamentos CNC, entre em contato conosco e saiba como podemos ajudar. A Versatronic possui uma equipe altamente qualificada e experiente, pronta para atender às suas necessidades com agilidade e eficiência. Conheça mais sobre nossos serviços em nossa página Quem Somos e entre em contato para solicitar um orçamento personalizado. Estamos aqui para ajudar a manter a sua produção sempre em pleno funcionamento.

Encontrou o que procurava?

Envie uma mensagem e tenha seu orçamento!

Motivos para você escolher a nossa empresa

Por que escolher a Versatronic para o Reparo de Encoder?

Se você está procurando uma empresa especializada em manutenção de equipamentos industriais CNC, a Versatronic é a escolha certa. Com 18 anos de experiência e expertise em SEO, estamos aqui para oferecer o melhor serviço de reparo de Encoder para a sua empresa. Confira abaixo alguns motivos pelos quais você deveria escolher a Versatronic:

Profissionalismo e Qualidade

Na Versatronic, o profissionalismo e a qualidade são prioridades em todos os nossos serviços. Nossa equipe altamente qualificada está pronta para garantir que o reparo do seu Encoder seja feito com excelência, de forma rápida e eficiente. Conte conosco para um serviço de alta qualidade.

Experiência e Conhecimento

Com 18 anos de experiência no mercado e um profundo conhecimento em SEO, somos especialistas no reparo de Encoder. Nossa equipe sabe exatamente como lidar com os mais diversos problemas e garantir que seu equipamento volte a funcionar perfeitamente.

Tecnologia de Ponta

Na Versatronic, investimos em tecnologia de ponta para garantir os melhores resultados em nossos serviços de reparo de Encoder. Utilizamos equipamentos modernos e atualizados para diagnosticar e solucionar os problemas de forma eficaz, garantindo a satisfação de nossos clientes.

Atendimento Personalizado

Nosso atendimento é personalizado e focado nas necessidades de cada cliente. Na Versatronic, você será atendido de forma única e exclusiva, com toda a atenção e cuidado que você e seu equipamento merecem. Estamos sempre disponíveis para tirar suas dúvidas e oferecer suporte especializado.

Não perca mais tempo, entre em contato conosco e descubra como a Versatronic pode ajudar a sua empresa. Conte com a nossa experiência e qualidade para o reparo do seu Encoder. Saiba mais sobre a nossa empresa aqui ou entre em contato conosco agora.

Se você está procurando uma empresa especializada em manutenção de equipamentos industriais CNC, a Versatronic é a escolha certa. Com 18 anos de experiência e expertise em SEO, estamos aqui para oferecer o melhor serviço de reparo de Encoder para a sua empresa. Confira abaixo alguns motivos pelos quais você deveria escolher a Versatronic:

Profissionalismo e Qualidade

Na Versatronic, o profissionalismo e a qualidade são prioridades em todos os nossos serviços. Nossa equipe altamente qualificada está pronta para garantir que o reparo do seu Encoder seja feito com excelência, de forma rápida e eficiente. Conte conosco para um serviço de alta qualidade.

Experiência e Conhecimento

Com 18 anos de experiência no mercado e um profundo conhecimento em SEO, somos especialistas no reparo de Encoder. Nossa equipe sabe exatamente como lidar com os mais diversos problemas e garantir que seu equipamento volte a funcionar perfeitamente.

Tecnologia de Ponta

Na Versatronic, investimos em tecnologia de ponta para garantir os melhores resultados em nossos serviços de reparo de Encoder. Utilizamos equipamentos modernos e atualizados para diagnosticar e solucionar os problemas de forma eficaz, garantindo a satisfação de nossos clientes.

Atendimento Personalizado

Nosso atendimento é personalizado e focado nas necessidades de cada cliente. Na Versatronic, você será atendido de forma única e exclusiva, com toda a atenção e cuidado que você e seu equipamento merecem. Estamos sempre disponíveis para tirar suas dúvidas e oferecer suporte especializado.

Não perca mais tempo, entre em contato conosco e descubra como a Versatronic pode ajudar a sua empresa. Conte com a nossa experiência e qualidade para o reparo do seu Encoder. Saiba mais sobre a nossa empresa aqui ou entre em contato conosco agora.